Die Hohlräume verursachen viele Arten von Fehlern, wie Risse, Wiederholbarkeit, Fehlfunktionen, Zuverlässigkeit und geringe Elektronenleistung.

Wafer

Wafer ( Wafer TSV 3D Röntgeninspektion )

Für Halbleiter, Massenproduktion, TSV

SEC GmbH / SEC Europe Head Offcie / Automatisierte Röntgeninspektion/Nanotech Digital GmbH / Analysebericht

” Analysesysteme : von SEC Co.,Ltd

” Inspektionsverfahren: 2D und 3D

»Modelltyp: Manuell & Vollautomatik

» Modellname: NF120 series

Viele Chips werden auf Wafern hergestellt, die eine Halbleiter-Vorverarbeitung durchlaufen haben.

Um jeden Chip in einem Feld verwenden zu können, muss er in einzelne Chips zerlegt und dann mit externen und leitenden Drähten verbunden werden, damit Elektronen fließen können.

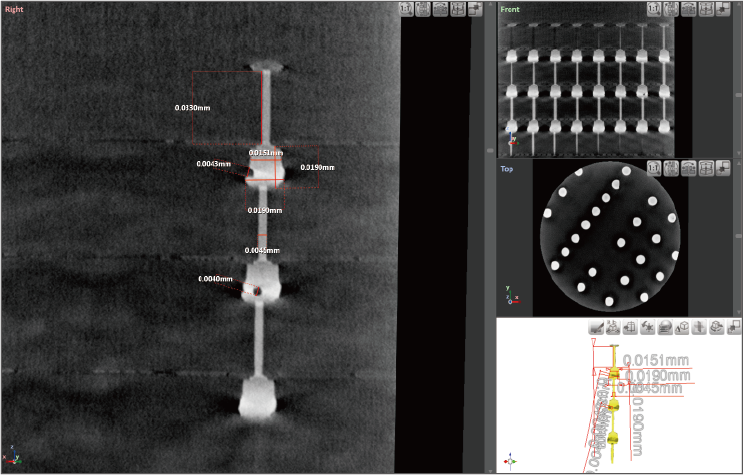

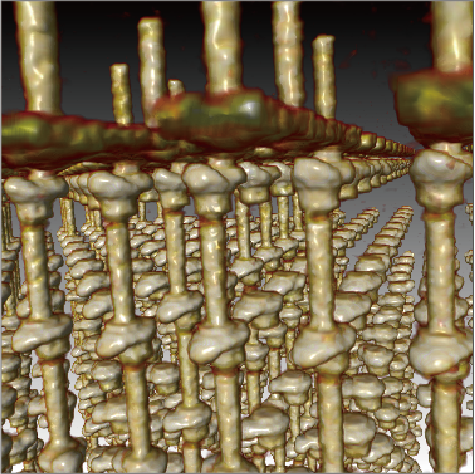

Röntgeninspektionsbild eines TSV-Wafers

TSV ist eine sehr wichtige Entwicklung, bei der kurze, vertikale Verbindungen oder Vias verwendet werden, die durch einen Wafer führen, um eine elektrische Verbindung von der aktiven Seite zur Rückseite des Chips herzustellen.

Bietet den kürzesten Weg zur Verbindung und schafft einen Weg für die ultimative Integration.

TSV bietet eine ausreichende Flächeneffizienz und eine höhere Verbindungsdichte als Drahtbonden und Chip-Stacking.

TSV-Messung durch Röntgeninspektionsbild

TSV haben einen Zylinder mit einer Tiefe zwischen 10 und 200 μm. Die TSV-Tiefe wird durch die erforderliche Dicke während des Chip- oder Wafer-Stakings definiert, und das Seitenverhältnis wird durch die Herstellung der dielektrischen Schicht/Barriere/Saatgut/Füllung festgelegt.

TSV 3D Röntgenbild

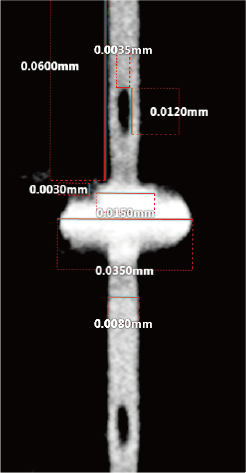

TSV-Hohlräume entstehen bei der Herstellung von TSVs.

Es besteht hauptsächlich aus vier TSV-Teilen, darunter ein mit Cu gefüllter TSV, ein Hohlraum mit Luft, ein TSV-Pad, SiO2 und das Siliziumsubstrat.

Die Hohlräume verursachen viele Arten von Fehlern, wie Risse, Wiederholbarkeit, Fehlfunktionen, Zuverlässigkeit und geringe Elektronenleistung.

Die Röntgenanalysen werden kontrolliert, um sicherzustellen, dass nach dem Prozess keine Fehler auftreten.